|

1 范围

本标准规定了结构用热连轧钢板及钢带的尺寸、外形、技术要求、试验和检验、包装、标志及检验文件等。

本标准适用于宝山钢铁股份有限公司生产的碳素及低合金结构钢热连轧钢带以及由此横切成的钢板及纵切成的纵切钢带,以下简称钢板及钢带。产品大部分在交货状态下被使用于建筑、桥梁、船舶、车辆等结构件,部分在进一步加工、热处理后使用于机械结构。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 222-2006

钢的成品化学成分允许偏差

GB/T 223

钢铁及合金化学分析方法

GB/T 228-2002

金属材料 室温拉伸试验方法

GB/T 229-1994

金属夏比冲击试验方法

GB/T 232-1999

金属材料 弯曲试验方法

GB/T 2975-1998

钢及钢产品力学性能试验取样位置及试样制备

GB/T 4336-2002

碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)

GB/T 4340.1-1999

金属维氏硬度试验 第一部分:试验方法

GB/T 20066-2006

钢和铁 化学成分测定用试样的取样和制样方法

GB/T 20123-2006

钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)

Q/BQB 300

热连轧钢板及钢带的包装、标志及检验文件的一般规定

Q/BQB 301

热连轧钢板及钢带的尺寸、外形、重量及允许偏差

3 分类和代号

3.1钢板及钢带的牌号、公称厚度及其用途如表1所示。

3.2 按表面处理方式分为:

酸洗表面

轧制表面

3.3 按表面质量级别分为:

普通级表面 FA

较高级表面 FB

3.4 按产品类别分为

热轧钢带

热轧钢板

热轧纵切钢带

热轧酸洗钢带

热轧酸洗钢板

表1

|

类 别

|

牌 号

|

公称厚度a mm

|

用 途

|

|

结构用

|

SS330

|

≤12.7

|

用于建筑、桥梁、船舶、车辆等结构件。

|

|

SS400

|

≤22.0

|

|

SS490

|

≤16.0

|

|

SS540

|

≤6.0

|

|

S185 (St33)

|

≤18.0

|

|

S235JR (St37-2)

S235J0 (St37-3)

S235J2

S275JR (St44-2)

S275J0、S275J2 、S355JR

S355J0 (St52-3)

S355J2、 S355K2

|

≤25.4

|

|

E295 (St50-2)

|

≤10.0

|

|

焊接结构用

|

SM400A、SM400B

SM490A

SM570

|

≤16.0

|

用于建筑、桥梁、船舶、车辆、石油储罐、工程机械、采矿机械等要求优良的综合力学性能及焊接性能的结构件。

|

|

SM400C

SM490B、SM490C

SM490YA、SM490YB

SM520B、SM520C

|

≤12.7

|

|

BSM590

|

≤16.0

|

|

B590GJA、B590GJB

|

6.0~14.0

|

|

B520JJ

|

≤6.0

|

|

B750GJ b

|

3.0~12.0

|

|

StE255、StE285

|

<10.0

|

|

StE355

|

<16.0

|

|

机械结构用

|

C22、 C35

|

<5.0

|

用于经切削等加工并热处理后使用的机械结构件

|

|

S20C、S35C、S45C

|

≤8.0

|

|

钢管用

|

SPHT1、SPHT2、SPHT3、SPHT4

|

≤13.0

|

焊接钢管用

|

|

注:括号内的牌号可使用至2010年年底。 |

a 对于热轧酸洗表面钢板及钢带,公称厚度≤6.0mm。

b 边缘状态为不切边。 |

|

4 订货所需信息

4.1 订货时用户需提供下列信息:

a) 本企业标准号;

b) 产品类别;

c) 牌号、表面处理方式及表面质量级别;

d) 规格及尺寸(厚度)精度;

e) 边缘状态;

f)用途;

g)检验文件类型。

4.2 在订货合同中的省略事项

4.2.1未说明表面处理方式时,以轧制表面交货。

4.2.2对于热轧钢板及钢带,未说明尺寸精度时,除本标准特别规定外(即除牌号SPHT1、SPHT2、SPHT3和SPHT4外),以Q/BQB 301中普通厚度精度交货;未说明边缘状态时,钢带以不切边状态交货,钢板以切边状态交货(除牌号B750GJ以不切边状态外)。

4.2.3对于热轧酸洗钢板及钢带,除本标准特别规定外(即除牌号SPHT1、SPHT2、SPHT3和SPHT4外),以Q/BQB 301中较高厚度精度交货;未说明边缘状态、表面质量级别和是否涂油时,以切边状态、较高级表面和涂油交货;未说明钢卷内径时,以钢卷内径610mm交货。

5 尺寸、外形、重量及允许偏差

除牌号SPHT1、SPHT2、SPHT3和SPHT4的厚度允许偏差应符合表2的规定外,其它尺寸、外形、重量及允许偏差应符合Q/BQB301的规定,其中C22、C35、S20C和S35C的厚度公差应符合Q/BQB 301中表2的规定。

表2 mm

|

公 称 厚 度

|

下列宽度时的厚度允许偏差

|

|

<1200

|

1200~<1500

|

1500~<1800

|

≥1800

|

|

<1.60

|

±0.14

|

±0.15

|

±0.16

|

-

|

|

1.60~<2.00

|

±0.16

|

±0.17

|

±0.18

|

±0.21

|

|

2.00~<2.50

|

±0.17

|

±0.19

|

±0.21

|

±0.25

|

|

2.50~<3.15

|

±0.19

|

±0.21

|

±0.24

|

±0.26

|

|

3.15~<4.00

|

±0.21

|

±0.23

|

±0.26

|

±0.27

|

|

4.00~<5.00

|

±0.24

|

±0.26

|

±0.28

|

±0.29

|

|

5.00~<6.00

|

±0.26

|

±0.28

|

±0.29

|

±0.31

|

|

6.00~<8.00

|

±0.29

|

±0.30

|

±0.31

|

±0.35

|

|

8.00~<10.00

|

±0.32

|

±0.33

|

±0.34

|

±0.40

|

|

10.00~<12.5

|

±0.35

|

±0.36

|

±0.37

|

±0.45

|

|

12.50~≤13.00

|

±0.38

|

±0.39

|

±0.40

|

±0.50

|

|

6 技术要求

6.1 牌号及化学成分

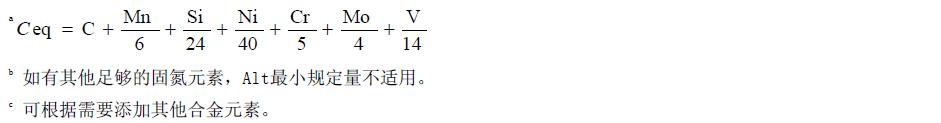

6.1.1 钢的牌号及化学成分(熔炼分析)应符合表3~表5的规定。

6.1.2 钢中残余元素的含量应符合下列规定:

Cu≤0.20%, Cr≤0.15%, Ni≤0.15%, 但在供方能保证钢中残余元素Cu、Cr、Ni的含量符合上述规定时,可不进行这些元素的化学分析。

6.1.3 钢板及钢带的成品化学成分允许偏差应符合GB/T 222的规定。

6.2 冶炼方法

钢板及钢带所用的钢采用氧气转炉冶炼。

6.3 交货状态

钢板及钢带以热轧状态或控轧状态交货。

6.4 表面处理方式

6.4.1钢板及钢带的表面处理方式可采用轧制表面和酸洗表面两种方式。

6.4.2酸洗表面的钢板及钢带,可以涂油或不涂油交货。经涂油后的酸洗钢板及钢带,在正常包装、运输、搬运和贮存条件下,供方保证自生产完成之日起三个月内不产生锈蚀,所涂油膜应能用碱水溶液消除掉。如需方要求以不涂油的酸洗钢板及钢带供货,应在合同中注明。不涂油的酸洗钢板及钢带,在运输和加工过程中易产生锈蚀和擦伤,供方对此不作保证。

6.5 力学和工艺性能

6.5.1 钢板及钢带的力学和工艺性能应符合相应表6~表10的规定。

6.5.2 弯曲试验后,试样的外侧面不得有肉眼可见的裂纹。供方如能保证弯曲试验合格,可不进行试验。

6.5.3 冲击功值为一组三个试样试验结果的平均值,允许其中一个试样的试验结果小于规定值,但不得小于规定值的70%。

表3

|

牌 号

|

化 学 成 分 a(熔 炼 分 析) %

|

|

C

|

Si

|

Mn

|

P

|

S

|

N b

|

Ceq

|

|

SS330

|

≤0.15

|

≤0.30

|

≤0.95

|

≤0.035

|

≤0.035

|

-

|

-

|

|

SS400

|

≤0.21

|

≤0.30

|

≤1.40

|

-

|

-

|

|

SS490

|

≤0.22

|

≤0.25

|

≤1.40

|

-

|

-

|

|

SS540

|

≤0.30

|

≤0.25

|

≤1.60

|

-

|

-

|

|

S185 (St33)

|

-

|

-

|

-

|

≤0.040

|

≤0.040

|

-

|

-

|

|

S235JR (St37-2)

|

≤0.17

|

≤0.35

|

≤1.40

|

≤0.035

|

≤0.035

|

≤0.012

|

≤0.35

|

|

S235J0(St37-3)

|

≤0.030

|

≤0.030

|

|

S235J2

|

≤0.025

|

≤0.025

|

-

|

|

S275JR (St44-2)

|

≤0.21

|

≤0.35

|

≤1.50

|

≤0.035

|

≤0.035

|

≤0.012

|

≤0.40-

|

|

S275J0

|

≤0.18

|

≤0.030

|

≤0.030

|

|

S275J2

|

≤0.18

|

≤0.025

|

≤0.025

|

-

|

|

E295 (St50-2)

|

≤0.30

|

≤0.35

|

≤1.60

|

≤0.035

|

≤0.035

|

≤0.012

|

-

|

|

S355JR

|

≤0.24

|

≤0.55

|

≤1.60

|

≤0.035

|

≤0.035

|

≤0.012

|

≤0.45

|

|

S355J0 (St52-3)

|

≤0.20

|

≤0.030

|

≤0.030

|

|

S355J2

|

≤0.20

|

≤0.025

|

≤0.025

|

-

|

|

S355K2

|

≤0.20

|

≤0.025

|

≤0.025

|

|

|

表4

|

牌 号

|

化 学 成 分 (熔 炼 分 析) %

|

|

C

|

Si

|

Mn

|

P

|

S

|

其 他c

|

|

SM400A

|

≤0.23

|

≤0.35

|

≥2.5 ×C

|

≤0.035

|

≤0.035

|

-

|

|

SM400B

|

≤0.20

|

0.60~1.40

|

|

SM400C

|

≤0.18

|

≤1.40

|

|

SM490A

|

≤0.20

|

≤0.55

|

≤1.60

|

≤0.035

|

≤0.035

|

|

SM490B、SM490C

|

≤0.18

|

|

SM490YA

SM490YB

|

≤0.20

|

|

SM520B

|

≤0.20

|

|

SM520C

|

|

SM570

|

≤0.18

|

|

BSM590

|

≤0.16

|

≤0.55

|

≤2.00

|

≤0.030

|

≤0.025

|

Ceqa≤0.45

|

|

B590GJA

|

≤0.15

|

≤0.55

|

≤1.60

|

≤0.030

|

≤0.030

|

Nb+V≤0.15

Ni≤0.50

|

|

B590GJB

|

|

B520JJ

|

≤0.20

|

≤0.55

|

≤1.60

|

≤0.035

|

≤0.030

|

Cu:0.20~0.45

|

|

B750GJ

|

≤0.20

|

≤0.55

|

≤1.80

|

≤0.030

|

≤0.030

|

Cr≤0.50

Mo≤0.50

Nb+V+Ti≤0.22

|

|

StE255

|

≤0.18

|

≤0.40

|

0.50~1.30

|

≤0.030

|

≤0.025

|

Alt b≥0.020

N≤0.015

Nb+V+Ti≤0.22

|

|

StE285

|

≤0.18

|

≤0.40

|

0.50~1.50

|

|

StE355

|

≤0.20

|

≤0.50

|

0.90~1.65

|

|

|

表5

|

牌 号

|

化 学 成 分 (熔 炼 分 析) %

|

|

C

|

Si

|

Mn

|

P

|

S

|

其 他

|

|

C22

|

0.17~0.24

|

≤0.40

|

0.40~0.70

|

≤0.035

|

≤0.035

|

a

|

|

C35

|

0.32~0.39

|

0.50~0.80

|

|

S20C

|

0.18~0.23

|

0.15~0.35

|

0.30~0.60

|

≤0.030

|

≤0.030

|

Cr≤0.20

|

|

S35C

|

0.32~0.38

|

0.60~0.90

|

|

S45C

|

0.42~0.48

|

0.60~0.90

|

|

SPHT1

|

≤0.10

|

≤0.35

|

≤0.50

|

≤0.035

|

≤0.035

|

b

|

|

SPHT2

|

≤0.18

|

≤0.60

|

|

SPHT3

|

≤0.25

|

0.30~0.90

|

|

SPHT4

|

≤0.30

|

0.30~1.00

|

a Cr≤0.40,Mo≤0.10,Ni≤0.40,Cr+Mo+Ni≤0.63。

b 根据需要可添加其它合金元素。 |

|

表6

|

牌号

|

拉 伸 试 验a

|

180°弯曲试验b

b≥35mm

弯心直径

|

V型冲击试验c

|

|

上屈服强度

MPa

|

抗拉强度

MPa

|

断后伸长率 %

|

|

L0=50mm

b=25mm

|

L0=200mm

b=40mm

|

温度

℃

|

冲击功

J

|

|

公称厚度 mm

|

公称厚度 mm

|

|

≤16

|

>16

|

≤5

|

>5~16

|

>16

|

|

SS330

|

≥205

|

≥195

|

330~430

|

≥26

|

≥21

|

≥26

|

1a

|

-

|

-

|

|

SS400

|

≥245

|

≥235

|

400~510

|

≥21

|

≥17

|

≥21

|

3a

|

|

SS490

|

≥285

|

≥275

|

490~610

|

≥19

|

≥15

|

≥19

|

4a

|

|

SS540

|

≥400

|

≥390

|

≥540

|

≥16

|

≥13

|

≥17

|

4a

|

|

SM400A

|

≥245

|

≥235

|

400~510

|

≥23

|

≥18

|

≥22

|

2a

|

-

|

-

|

|

SM400B

|

0

|

≥27

|

|

SM400C

|

0

|

≥47

|

|

SM490A

|

≥325

|

≥315

|

490~610

|

≥22

|

≥17

|

≥21

|

3a

|

-

|

-

|

|

SM490B

|

0

|

≥27

|

|

SM490C

|

0

|

≥47

|

|

SM490YA

|

≥365

|

≥355

|

490~610

|

≥19

|

≥15

|

≥19

|

3a

|

-

|

-

|

|

SM490YB

|

0

|

≥27

|

|

SM520B

|

≥365

|

≥355

|

520~640

|

≥19

|

≥15

|

≥19

|

3a

|

0

|

≥27

|

|

SM520C

|

0

|

≥47

|

|

SM570d

|

≥460

|

-

|

570~720

|

≥19

|

-

|

3a

|

-5

|

≥47

|

|

BSM590d

|

≥450

|

-

|

590~710

|

≥20

|

-

|

2a

|

-5

|

≥47

|

a 拉伸试验取横向试样;屈服现象不明显时,采用Rp0.2;对拉伸试验取L0=50mm,b=25mm的试样,即为GB/T 228中P14试样。

b 弯曲试验取横向试样,仲裁试验时试样宽度为35mm。

c 冲击试验取纵向试样,冲击试验仅适用于厚度不小于12.0mm的产品。

d拉伸试样取L0=50mm,b=25mm。 |

|

表7

|

牌号

|

拉 伸 试 验a

|

180°

弯曲试验b

弯心直径

|

V型冲击

试验c

|

|

上屈服强度

MPa

|

抗拉强度

MPa

|

断后伸长率 %

|

|

L0=80mm,b=20mm

|

|

|

公称厚度mm

|

公称厚度mm

|

公称厚度mm

|

公称厚度mm

|

试验温度

℃

|

冲击功

J

|

|

≤

16.0

|

>

16.0

|

<

3.0

|

≥

3.0

|

>1.5

~2.0

|

>2.0

~2.5

|

>2.5

~

<3.0

|

≥3.0

|

<3.0

|

≥3.0

|

|

S185 (St33)

|

≥185

|

≥175

|

310~540

|

290~510

|

≥10

|

≥11

|

≥12

|

≥16

|

3a

|

3.5a

|

-

|

-

|

|

S235JR (St37-2)d

|

≥235

|

≥225

|

360~510

|

360~510

|

≥17

|

≥18

|

≥19

|

≥24

|

1.5a

|

2a

|

+20

|

≥27

|

|

S235J0 (St37-3)

|

1.5a

|

2a

|

0

|

|

S235J2

|

1a

|

1.5a

|

-20

|

|

S275JR (St44-2)d

|

≥275

|

≥265

|

430~580

|

410~560

|

≥15

|

≥16

|

≥17

|

≥21

|

2.5a

|

3a

|

+20

|

≥27

|

|

S275J0

|

2.5a

|

3a

|

0

|

|

S275J2

|

2.5a

|

3a

|

-20

|

|

E295 (St50-2)

|

≥295

|

≥285

|

490~660

|

470~610

|

≥12

|

≥13

|

≥14

|

≥18

|

-

|

-

|

-

|

-

|

|

S355JR d

|

≥355

|

≥345

|

510~680

|

470~630

|

≥14

|

≥15

|

≥16

|

≥20

|

2.5a

|

3a

|

+20

|

≥27

|

|

S355J0 (St52-3)

|

2.5a

|

3a

|

0

|

|

S355J2

|

2.5a

|

3a

|

-20

|

|

S355K2

|

2.5a

|

3a

|

-20

|

≥40

|

a 拉伸试验取横向试样,屈服现象不明显时,采用Rp0.2。

b 弯曲试验取横向试样,弯曲试验取b≥20mm的试样,仲裁试验时为20mm。

c 冲击试验取纵向试样,冲击试验仅适用于厚度不小于12.0mm的产品。

d 对S235JR、S275JR和S355JR,仅当需方提出要求并在合同中注明时,才进行冲击试验。 |

|

表8

|

牌号

|

拉 伸 试 验a

|

180°弯曲试验a,b

弯心直径

|

V型冲击试验a,d

|

|

屈服强度c

MPa

|

抗拉强度

MPa

|

|

|

试验温度℃

|

冲击功J

|

|

StE255e

|

≥255

|

360~480

|

≥25

|

1a

|

20

0

-10

-20

|

≥31

≥31

≥24

≥21

|

|

StE285 e

|

≥285

|

390~510

|

≥24

|

2a

|

|

StE355e

|

≥355

|

490~630

|

≥22

|

3a

|

|

B520JJ

|

≥365

|

≥520

|

≥20

|

2a

|

-

|

-

|

|

B590GJA

|

≥450

|

590~710

|

≥20

|

2a

|

0

|

≥47

|

|

B590GJB

|

-10

|

≥47

|

a 表中所列规定值适用于横向试样。

b 弯曲试验取b≥20mm试样,仲裁时为20mm。

c 除牌号StE255、StE285和StE355采用上屈服强度外,均采用下屈服强度。当屈服现象不明显时,采用Rp0.2。

d 冲击试验仅适用于厚度不小于12.0mm的产品。

e 除非另有规定,否则冲击试验应在-20℃进行。 |

|

表9

|

牌号

|

公称厚度mm

|

拉 伸 试 验a

|

硬度HV10c

|

|

屈服强度b

MPa

|

抗拉强度

MPa

|

|

|

B750GJ

|

3.0~<6.0

|

≥620

|

≥750

|

≥14

|

230~300

|

|

6.0~12.0

|

≥600

|

≥725

|

≥16

|

220~300

|

a 表中所列规定值适用于横向试样。

b 采用下屈服强度,当屈服现象不明显时,采用Rp0.2。

c为1组3个值的平均值。 |

|

表10

|

牌号

|

拉 伸 试 验a

|

180°弯曲试验b

弯心直径

|

|

抗拉强度

MPa

|

断 后 伸 长 率 %

|

|

公称厚度 mm

|

公称厚度 mm

|

|

<1.6

|

1.6~<3.0

|

3.0~<6.0

|

6.0~≤13.0

|

≤3.0

|

>3.0

|

|

SPHT1

|

≥270

|

≥30

|

≥32

|

≥35

|

≥37

|

0a

|

1a

|

|

SPHT2

|

≥340

|

≥25

|

≥27

|

≥30

|

≥32

|

2a

|

3a

|

|

SPHT3

|

≥410

|

≥20

|

≥22

|

≥25

|

≥27

|

3a

|

4a

|

|

SPHT4

|

≥490

|

≥15

|

≥18

|

≥20

|

≥22

|

3a

|

4a

|

a 拉伸试验取纵向试样,拉伸试验应采用L0=50mm,b=25mm的试样,即为GB/T 228中P14试样。

b 弯曲试验取纵向试样,弯曲试验采用b≥20mm的试样,仲裁试验时试样宽度为20mm。。 |

|

6.5.4 表中规定的冲击试验仅适用于厚度不小于12.0mm的产品;如用户要求对厚度小于12.0mm的产品进行冲击试验,经供需双方协商并在合同中注明,可采用7.5mm×10.0mm试样或5.0mm×10.0mm试样,此时规定的最小冲击功分别为表列冲击功的5/6或2/3。

6.6 根据需方要求,经供需双方协商并在合同中规定,可补充进行其它检验项目,如成品分析、硬度、晶粒度、非金属夹杂等。

6.7 表面质量

6.7.1 钢板及钢带表面不得有裂纹、结疤、折叠、气泡和夹杂等对使用有害的缺陷,钢板及钢带不得有分层。对酸洗表面的钢板及钢带不得有停车斑。

6.7.2 钢板及钢带按表面质量分为二级,如表11所示。

6.7.3 对于钢带,由于没有机会切除带缺陷部分,所以允许带有若干不正常的部分,但有缺陷的部分不得超过每卷总长度的6%。

表11

|

级别

|

适用的表面处理方式

|

特征

|

|

普通级表面(FA)

|

轧制表面

酸洗表面

|

表面允许有深度(或高度)不超过钢板厚度公差之半的麻点、凹面、划痕等轻微、局部的缺欠,但应保证钢板及钢带允许的最小厚度。

|

|

较高级表面(FB)

|

酸洗表面

|

表面允许有不影响成型性的局部缺欠,如轻微划伤、轻微压痕、轻微麻点、轻微辊印及色差等。

|

|

7 检验和试验

7.1 钢板及钢带的外观用肉眼检查。

7.2 钢板及钢带的尺寸和外形应用合适的测量工具检查。

7.3 检验文件类型在选用规定的检验和试验时,应符合7.4~7.6条款规定。

7.4 每批钢板及钢带所需检验项目的试样数量、取样方法、试验方法应符合表12的规定。

表12

|

序 号

|

检 验 项 目

|

试样数量,个

|

取 样 方 法

|

试 验 方 法

|

|

1

|

化学分析a

|

1(每炉)

|

GB/T 20066

|

GB/T 223,GB/T4336,GB/T20123

|

|

2

|

拉伸试验

|

1

|

GB/T 2975

|

GB/T 228

|

|

3

|

弯曲试验

|

1

|

GB/T 2975

|

GB/T 232

|

|

4

|

冲击试验

|

1组(3个)

|

GB/T 2975

|

GB/T 229

|

|

5

|

硬度试验

|

1

|

-

|

GB/T 4340.1

|

|

a 对化学成分进行仲裁试验时,按GB/T223。 |

|

7.5取样频率

7.5.1 化学成分分析的取样频率

按炉对化学成分进行熔炼分析。

7.5.2 力学性能和工艺性能的取样频率

钢板及钢带应按批验收,每批应由重量不大于70吨的同炉号、同牌号、同厚度规格、同交货状态的钢板或钢带组成。

注:经供需双方协商,可另外确定检验批重量。

7.6 复验

7.6.1 如冲击试验结果不符合规定要求,可以在同一取样产品上另取三个试样进行复验,这时,前后六个试样的试验结果(平均值)应不小于规定值,并且其中低于规定值的试样最多只能有二个,只允许其中一个值小于规定值的70%。

7.6.2 其它试验结果不符合标准要求时,则从同一批中再任取双倍数量的试样进行该不合格项目的复验。

7.6.3 复验结果(包括该项目试验所要求的所有指标)合格,则整批合格。复验结果(包括该项目试验所要求的所有指标)即使有一个指标不合格,则复验不合格。

7.6.4 如复验不合格,则已做试验且试验结果不合的单件不能验收,但该批材料中未做试验的单件可逐件重新提交试验和验收。

8 包装、标志和检验文件

钢板及钢带的包装、标志和检验文件应符合Q/BQB 300的规定。

9 附录

9.1 C22、C35、S20C、S35C和S45C推荐的热处理制度及相应的力学性能列于附录A(资料性附录)。

9.2 本标准与相关标准相近牌号对照表见附录B(资料性附录)。

附录A

(资料性附录)

推荐的C22和C35,S20C、S35C和S45C热处理制度及相应力学性能

A.1 C22和C35推荐的热处理制度和相应的力学性能参见表A.1和表A.2。

表A.1

|

牌号

|

热处理制度

|

|

正火(N)

℃

|

调质(QT),℃

|

|

淬火

|

回火

|

|

C22

|

880~920

|

860~900,水冷

|

550~660

|

|

C35

|

860~900

|

840~880,水冷或油冷

|

550~660

|

表A.2

|

牌 号

|

热处理

|

拉伸试验

|

|

上屈服强度a

MPa

|

抗拉强度

MPa

|

|

断面收缩率Z

%

|

|

C22

|

N

|

≥240

|

≥430

|

≥24

|

-

|

|

QT

|

≥340

|

500~650

|

≥20

|

≥50

|

|

C35

|

N

|

≥300

|

≥550

|

≥18

|

-

|

|

QT

|

≥430

|

630~780

|

≥17

|

≥40

|

|

a屈服现象不明显时,采用Rp0.2。 |

|

A.2 S20C、S35C和S45C推荐的热处理制度和相应的力学性能参见表A.3和表A.4。

表A.3

|

牌号

|

相变温度℃

|

热处理制度

|

|

Ac

|

Ar

|

正火(N)℃

|

退火(A)℃

|

调质(QT),℃

|

|

淬火

|

回火

|

|

S20C

|

720~845

|

815~730

|

870~920,空冷

|

约860,炉冷

|

-

|

-

|

|

S35C

|

720~800

|

770~710

|

840~890,空冷

|

约830,炉冷

|

840~890,水冷

|

550~650,急冷

|

|

S45C

|

720~780

|

750~680

|

820~870,空冷

|

约810,炉冷

|

820~870,水冷

|

550~650,急冷

|

|

表A.4

|

牌 号

|

热处理

|

拉伸试验

|

硬 度

HB

|

|

上屈服强度a

MPa

|

抗拉强度

MPa

|

断后伸长率%

|

|

S20C

|

N

|

≥245

|

≥400

|

≥28

|

116~174

|

|

A

|

-

|

-

|

-

|

114~153

|

|

S35C

|

N

|

≥305

|

≥510

|

≥23

|

149~207

|

|

A

|

-

|

-

|

-

|

126~163

|

|

QT

|

≥390

|

≥570

|

≥22

|

167~235

|

|

S45C

|

N

|

≥345

|

≥570

|

≥20

|

167~229

|

|

A

|

-

|

-

|

-

|

137~170

|

|

QT

|

≥490

|

≥690

|

≥17

|

201~269

|

|

a屈服现象不明显时,采用Rp0.2。 |

|

附录B

(资料性附录)

本标准与相关标准相近牌号对照表

表B.1

|

Q/BQB 303-2009

|

JIS G 3101:2004

|

GB 912-89/GB 3274-88

GB 710-91/GB 711-88

|

|

SS330

|

SS330

|

Q195,Q215A,Q215B,15

|

|

SS400

|

SS400

|

Q235A,Q255A

|

|

SS490

|

SS490

|

Q275A

|

|

SS540

|

SS540

|

-

|

|

表B.2

|

Q/BQB 303-2009

|

DIN17100-80

|

EN10025:1990

|

EN10025-2:2004

|

GB 912-89/GB 3274-88

|

|

S185 (St33)

|

St33

|

Fe310-0

|

S185

|

Q195,Q215A,Q215B

|

|

S235JR (St37-2)

|

St37-2,RSt37-2

|

Fe360B

|

S235JR

|

Q235B

|

|

S235J0(St37-3)

|

St37-3

|

Fe360C

|

S235J0

|

Q235C

|

|

S235J2

|

-

|

Fe360D

|

S235J2

|

Q235D

|

|

S275JR (St44-2)

|

St44-2

|

Fe430B

|

S275JR

|

Q255B

|

|

S275J0

|

St44-3

|

Fe430C

|

S275J0

|

Q255C

|

|

S275J2

|

-

|

Fe430D

|

S275J2

|

Q255D

|

|

E295 (St50-2)

|

St50-2

|

Fe490-2

|

E295

|

Q275,Q345A

|

|

S355JR

|

-

|

Fe510B

|

S355JR

|

Q345B

|

|

S355J0 (St52-3)

|

St52-3

|

Fe510C

|

S355J0

|

Q345C

|

|

S355J2

|

-

|

Fe510D

|

S355J2

|

Q345D

|

|

S355K2

|

-

|

Fe510DD

|

S355K2

|

Q345E

|

|

表B.3

|

Q/BQB 303-2009

|

DIN17102-80

|

EU113-72

|

EN10113-2:1993

|

EN10025-3:2004

|

GB 912-89

GB 3274-88

|

|

StE255

|

StE255

|

FeE255KGN

|

-

|

-

|

-

|

|

StE285

|

TStE285

|

FeE275KTN

|

S275N

|

S275N

|

Q275B、Q275C

|

|

StE355

|

StE355

|

FeE355KGN

|

S355N

|

S355N

|

Q345B、Q345C

|

|

表B.4

|

Q/BQB 303-2009

|

DIN17200-84

|

EN10083-2:1996

|

GB710-91

GB711-88

|

|

C22

|

C22

|

C22

|

-

|

|

C35

|

C35

|

C35

|

C35

|

|

表B.5

|

Q/BQB 303-2009

|

JIS G4051-2005

|

GB710-91

GB711-88

|

|

S20C

|

S20C

|

20

|

|

S35C

|

S35C

|

35

|

|

S45C

|

S45C

|

45

|

|

表B.6

|

Q/BQB 303-2009

|

JIS G3132:2005

|

GB710-91,GB711-88

GB912-89,GB3274-88

|

|

SPHT1

|

SPHT1

|

08Al

|

|

SPHT2

|

SPHT2

|

15、Q215

|

|

SPHT3

|

SPHT3

|

Q235A、20

|

|

表B.7

|

Q/BQB 303-2009

|

JIS G 3106:2004

|

GB912-89/GB3274-88

GB710-91/GB711-88

|

|

SM400A

|

SM400A

|

Q235A,Q235B,Q255A,Q255B,20

|

|

SM400B

|

SM400B

|

Q235C,Q255B,20

|

|

SM400C

|

SM400C

|

Q235D,20

|

|

SM490A

|

SM490A

|

Q275,Q345A,Q345B

|

|

SM490B

|

SM490B

|

Q275,Q345C

|

|

SM490C

|

SM490C

|

Q275,Q345D

|

|

SM490YA

|

SM490YA

|

Q345A,Q345B

|

|

SM490YB

|

SM490YB

|

Q345C

|

|

SM520B

|

SM520B

|

Q390A,Q390B

|

|

SM520C

|

SM520C

|

Q390C

|

|

SM570

BSM590

|

SM570

|

Q460C,Q460D

|

|

B590GJA,B590GJB

|

-

|

Q460C,Q460D

|

|

附加说明:

本标准与JIS G3101:2004、JIS G3106:2004、JIS G3132:2005、JIS G4051:2005、DIN17200-84、EN10025-2:2004、EN10113-2:1993、EN10083-2:1996一致性程度为非等效。

本标准代替Q/BQB 303-2003。

本标准与Q/BQB 303-2003相比主要变化如下:

—— 规范性引用文件中引用了Q/BQB300、Q/BQB301、GB/T222-2006和GB/T 20123-2006;

—— 增加了产品类别,热轧酸洗钢带和钢板;

—— 将“非酸洗表面”修改为“轧制表面”;

—— 在订货所需信息中增加了检验文件类型,删除了标记示例;

—— 增加了牌号BSM590、B750GJ、SM570、StE285和S45C以及相应成分、性能规定;

—— 按EN10025-2:2004修改了6个牌号,增加了6个牌号S235J2、S275J0、S275J2、S355JR、S355J2和S355K2以及相应成分、性能规定;

—— 增加了牌号SPHT4,并扩大了SPHT系列的厚度范围以及相应成分、性能规定;

—— 对SS和SM系列牌号按JIS标准将下屈服修改为上屈服;

—— 对于弯曲试验增加了供方如能保证试验合格,可不进行试验的规定;

—— 将C22和C35的力学性能规定修改为资料性附录,增加S45C的推荐的热处理制度;

—— 增加了检验文件类型在选用规定的检验和试验时规定。

本标准的附录为资料性附录。

本标准由宝山钢铁股份有限公司技术质量部提出。

本标准由宝山钢铁股份有限公司技术质量部起草。

本标准起草人 黄锦花。

本标准于1989年首次发布,1994第一次修订,1999第二次修订,2003年第三次修订。

|